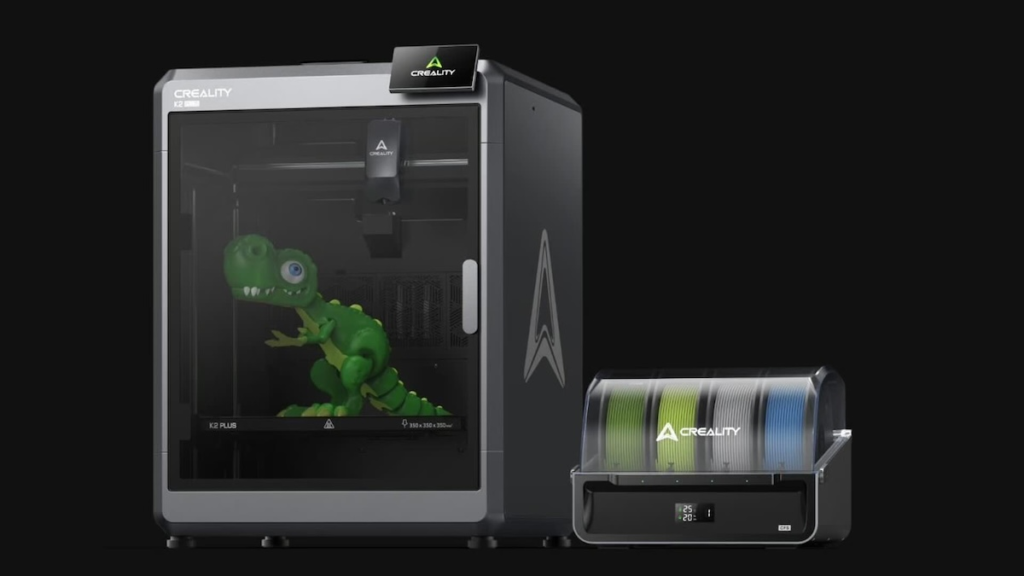

Nell’affascinante mondo della stampa 3D, i materiali plastici giocano un ruolo cruciale nel determinare la qualità e la versatilità delle creazioni. Due dei materiali più utilizzati sono il PET (Polietilene Tereftalato) e il PET-G (Polietilene Tereftalato Glicol-modificato). Questi polimeri, derivati dalla comune plastica delle bottigliette, hanno trovato un nuovo impiego come filamenti per la stampa 3D, offrendo proprietà uniche e vantaggi specifici. In questo articolo esploreremo la produzione, le proprietà e le differenze tra i due, nonché i loro vantaggi e svantaggi.

Materiali per la Stampa 3D: I PET

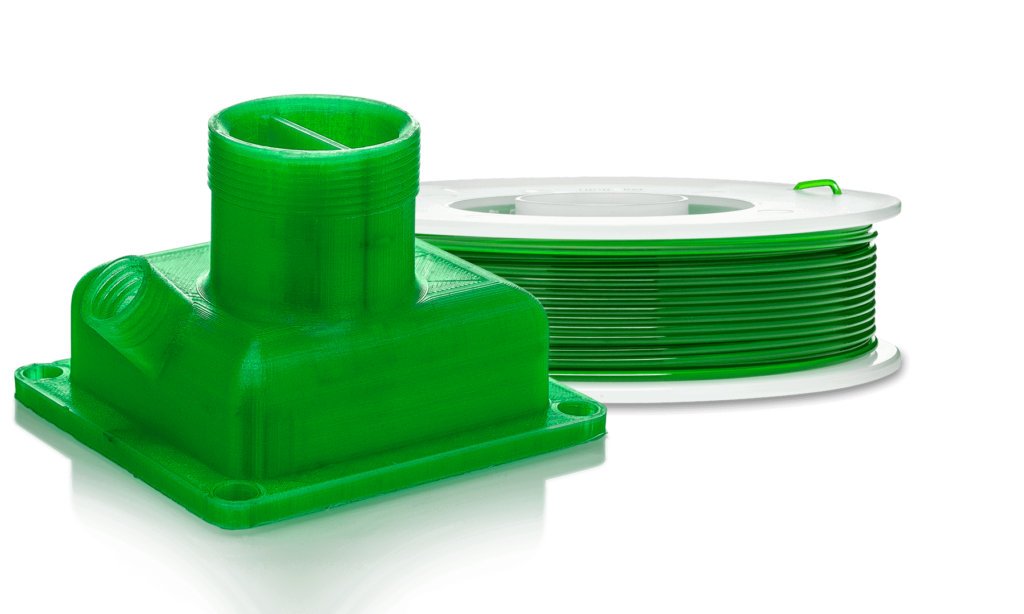

Il PET è uno dei materiali plastici più comuni al mondo, ampiamente utilizzato per la produzione di bottiglie e contenitori alimentari grazie alla sua trasparenza, resistenza e stabilità chimica. In ambito di stampa 3D, questo materiale ha trovato applicazione come filamento grazie alla sua buona adesione, resistenza e possibilità di riciclo.

Il PET-G è una variante del PET che include l’aggiunta di glicole, migliorando alcune proprietà come la flessibilità e la resistenza agli urti. Questo lo rende un materiale ancora più versatile per la stampa 3D, mantenendo molti dei benefici del primo ma con alcune caratteristiche migliorate.

Produzione: La Chimica e le Differenze

Produzione

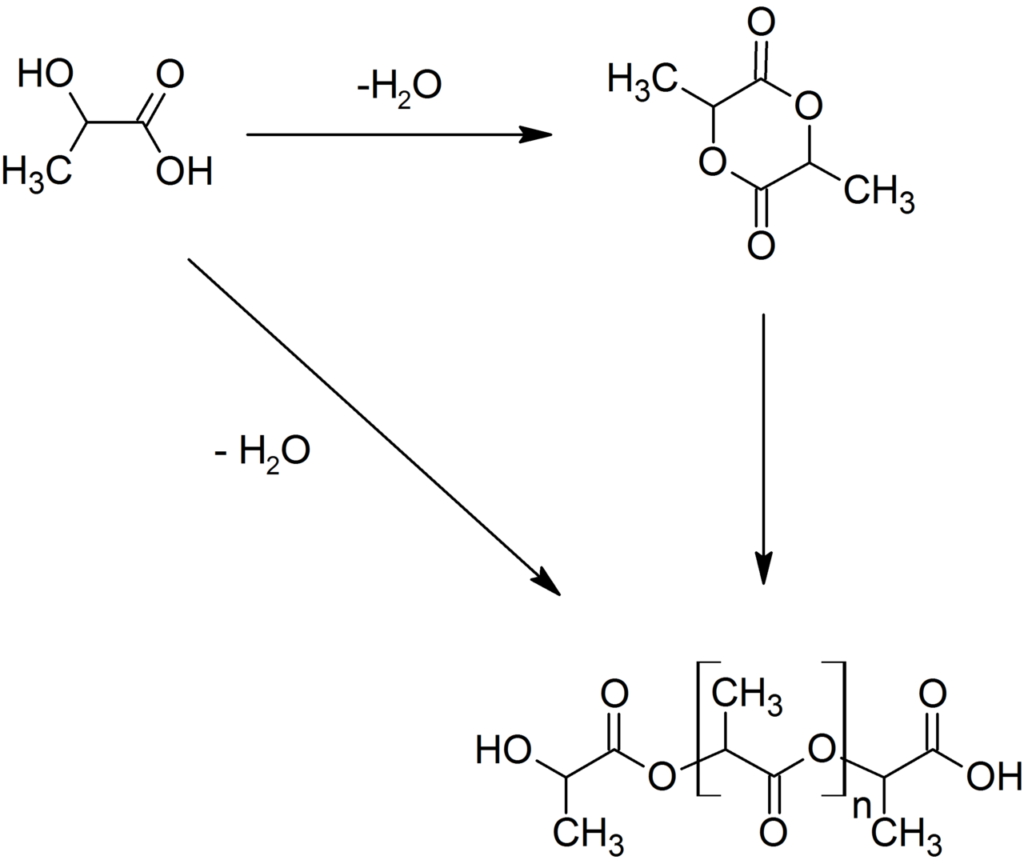

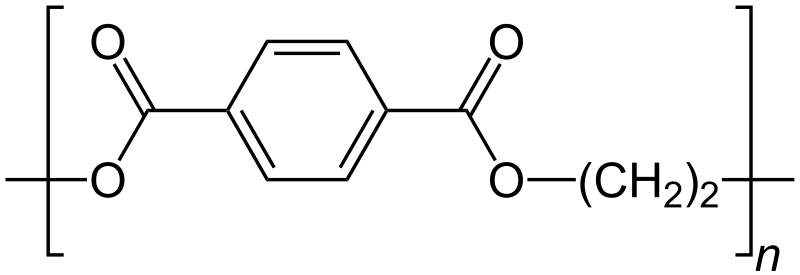

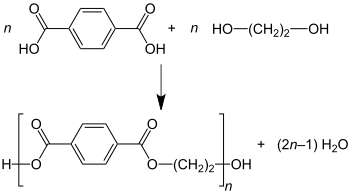

Il PET è prodotto attraverso una reazione di polimerizzazione a condensazione tra l’acido tereftalico e il glicole etilenico. Questa reazione produce lunghe catene polimeriche di PET che possono essere ulteriormente lavorate in vari formati, inclusi i filamenti per la stampa 3D.

Il PET-G è prodotto in maniera simile alla sua matrice, ma con l’aggiunta di glicole durante il processo di polimerizzazione. Il glicole modifica la struttura del polimero, rendendolo meno cristallino e quindi più flessibile e resistente agli urti. Questo conferisce al PET-G una maggiore facilità di lavorazione e una migliore resistenza alle crepe rispetto al Polietilene Tereftalato.

Differenze

La principale differenza tra i due risiede nella loro struttura chimica e nelle proprietà che ne derivano. Il primo è più rigido e fragile, mentre il secondo, grazie all’aggiunta di glicole, è più flessibile e resistente agli urti. Questo rende il “glicol-modificato” più adatto per applicazioni che richiedono una maggiore durabilità e resistenza meccanica.

Proprietà Meccaniche e Termiche

Proprietà del PET

Il PET è noto per la sua eccellente resistenza alla trazione, con valori tipici che si aggirano intorno ai 55-75 MPa. È anche abbastanza rigido, con un modulo di Young di circa 2.7-3.5 GPa. Termicamente ha una temperatura di fusione di circa 250-260°C e una temperatura di transizione vetrosa di circa 70-80°C (questa temperatura è quella in cui il materiale inizia a diventare mollino). Una delle sue caratteristiche più interessanti è la possibilità di essere riciclato facilmente, il che lo rende un materiale ecologicamente vantaggioso.

Inoltre entrambi i materiali sono adatti al contatto alimentare.

Proprietà del PET-G

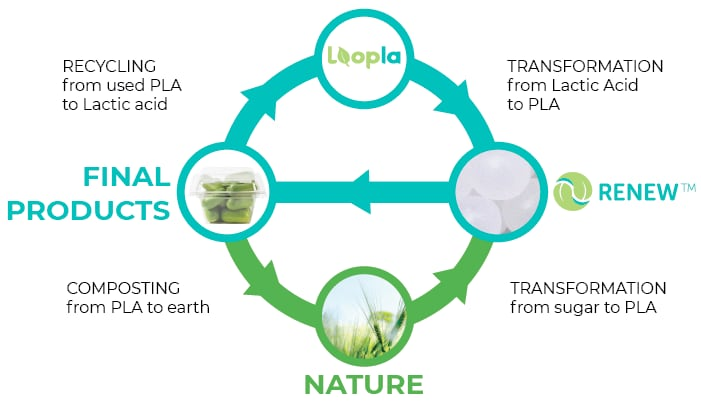

Il PET-G, grazie all’aggiunta di glicole, presenta una maggiore flessibilità e resistenza agli urti rispetto al suo pari. La resistenza alla trazione è leggermente inferiore rispetto al suo compagno, intorno ai 50-60 MPa, ma la sua flessibilità lo rende meno soggetto a fratture. Il modulo di Young è intorno ai 2.0-2.5 GPa. La temperatura di fusione è leggermente più bassa, intorno ai 220-240°C, mentre la temperatura di transizione vetrosa è simile a quella del Polietilene Tereftalato. Un aspetto significativo è la sua biodegradabilità migliorata rispetto alla plastica delle bottigliette, rendendolo un’opzione un po’ più sostenibile per la stampa 3D.

Come Ricavare il Filamento dalle Bottigliette di Plastica in Casa

La possibilità di riciclare le bottiglie di plastica in filamento per la stampa 3D è un processo entusiasmante che promuove la sostenibilità. Ecco una breve guida su come farlo:

- Raccolta e Pulizia: Raccogliere le bottiglie di plastica con il simbolo sopra e pulirle accuratamente per rimuovere etichette e residui.

- Taglio: Tagliare le bottiglie in piccoli pezzi o strisce per facilitare la successiva fusione.

- Fusione: Utilizzare un estrusore di filamento per fondere i pezzi di plastica. L’estrusore riscalda l’impasto fino alla sua temperatura di fusione, permettendo di formare un filamento continuo.

- Avvolgimento: Il filamento ottenuto viene poi avvolto su una bobina, pronto per essere utilizzato nella stampa 3D.

Questo processo richiede attrezzature specifiche, come un estrusore di filamento, e una certa attenzione per garantire la qualità e la consistenza del filamento prodotto.

Una cosa che sembra stupida ma non lo è: La velocità di avvolgimento della bobina è fondamentale per fare in modo che il filamento sia abbastanza coerente in termini dimensionali. Inoltre

Vantaggi e Svantaggi

Vantaggi del PET

- Riciclabilità: Può essere riciclato efficacemente, riducendo l’impatto ambientale.

- Resistenza Meccanica: Ha una buona resistenza alla trazione e rigidità.

- Trasparenza: È altamente trasparente, rendendolo ideale per applicazioni estetiche.

Svantaggi del PET

- Fragilità: È più rigido e fragile rispetto al PET-G, rendendolo meno adatto per applicazioni che richiedono resistenza agli urti.

- Difficoltà di Stampa: Richiede una temperatura di stampa elevata e una buona adesione al letto di stampa per evitare deformazioni.

Vantaggi del PET-G

- Flessibilità e Resistenza agli Urti: È più flessibile e resistente agli urti rispetto al primo

- Facilità di Stampa: Ha una temperatura di fusione più bassa e una migliore adesione al letto di stampa.

- Biodegradabilità Migliorata: Ha una biodegradabilità migliorata rispetto al primo, rendendolo più eco-sostenibile.

Svantaggi del PET-G

- Costo: Generalmente è più costoso.

- Assorbimento dell’Umidità: È più suscettibile all’assorbimento dell’umidità, il che può influire sulla qualità di stampa.

Conclusione

Il Polietilene Tereftalato e il Polietilene Tereftalato glicol-modificato sono due materiali straordinari nel campo della stampa 3D, ciascuno con le proprie caratteristiche uniche. Mentre il PET offre una soluzione sostenibile grazie alla sua riciclabilità, il PET-G migliora su molte proprietà del primo, rendendolo più versatile e resistente con un occhio alla possibilità di degradazione. Con una comprensione approfondita delle loro proprietà e differenze, è possibile scegliere il materiale più adatto alle proprie esigenze di stampa 3D, contribuendo al contempo a un utilizzo più responsabile e sostenibile delle risorse plastiche.

E anche per oggi é tutto. Seguiranno altri articoli sugli altri materiali stampabili in 3D e se vuoi leggerli li troverai in questa pagina. Per le novità invece clicca qui. E al prossimo articolo!!!