Il taglio laser è un processo di lavorazione che utilizza un raggio di luce concentrata per tagliare materiali come metalli, legno, plastica e tessuti. Il raggio laser viene generato da una sorgente di luce un po’ particolare. Questo fascio di luce viene guidato attraverso una serie di specchi e lenti per concentrarlo su un punto preciso sulla superficie del materiale da tagliare. Il calore generato dal raggio laser scalda il materiale fino a quando non si vaporizza o si fonde, consentendo di tagliare attraverso di esso.

Utilizzare una macchina laser presenta numerosi vantaggi rispetto ai metodi di taglio tradizionali come il taglio meccanico o la troncatura.

I vantaggi

- Precisione: consente di tagliare con estrema precisione, con tolleranze spesso inferiori a 0,1 mm.

- Velocità: Il taglio laser può essere molto veloce, con alcune macchine in grado di tagliare centinaia di metri al minuto.

- Versatilità: Il taglio laser può essere utilizzato per tagliare una vasta gamma di materiali, tra cui metalli, legno, plastica e tessuti, con un solo sistema.

- Qualità del taglio: Il taglio laser produce bordi puliti e precisi, senza sbavature o deformazioni.

- Automazione: la taglierina laser può essere controllato da un computer, consentendo un’elevata automazione del processo di produzione.

Il taglio laser viene utilizzato in una varietà di settori, tra cui l’ingegneria meccanica, l’edilizia, l’automotive, l’elettronica, l’arredamento e l’abbigliamento, senza parlare per le applicazioni per gli utenti domestici!!

Infatti per gli utenti domestici ormai esistono molteplici applicazioni, per esempio io l’ho utilizzato per decorare i barattoli delle spezie e per creare una luce da notte a mo’ di ologramma.

Gli svantaggi

I laser però presentano alcuni limiti rispetto ad altri metodi di taglio. Tra questi limiti ci sono:

- Costo: Le macchine per il taglio laser possono essere costose, sia in termini di acquisto che di manutenzione.

- Materiali: Alcuni materiali come il vetro o ceramiche sono difficili da tagliare con il laser a causa della loro alta resistenza al calore e alla loro alta densità.

- Spessore del materiale: Il taglio laser è più efficace su materiali sottili, poiché il raggio laser può perdere potenza quando attraversa materiali spessi.

- Emissioni: può produrre emissioni come fumi e polveri, che possono essere dannose per la salute umana e l’ambiente.

- Sicurezza: Il taglio laser è un rischio per la sicurezza se non viene utilizzato correttamente, poiché il raggio laser può causare lesioni agli occhi e alla pelle.

In generale, il taglio laser è un metodo preciso e versatile. Richiede un’adeguata informazione e attrezzature per garantire la vostra sicurezza e la qualità del prodotto finale. Inoltre, per determinati materiali o spessori, può essere più conveniente utilizzare altre tecnologie di taglio, ma per noi che siamo amatoriali, la tecnologia ci apre infinite porte!!.

Le applicazioni per noi stampatori

Le applicazioni per noi stampatori

Tutto bene, ma a noi cosa interessa di questa tecnologia così innovativa?

Bhe, le incisioni ci permettono di personalizzare oggetti preesistenti, sia stampati che non.

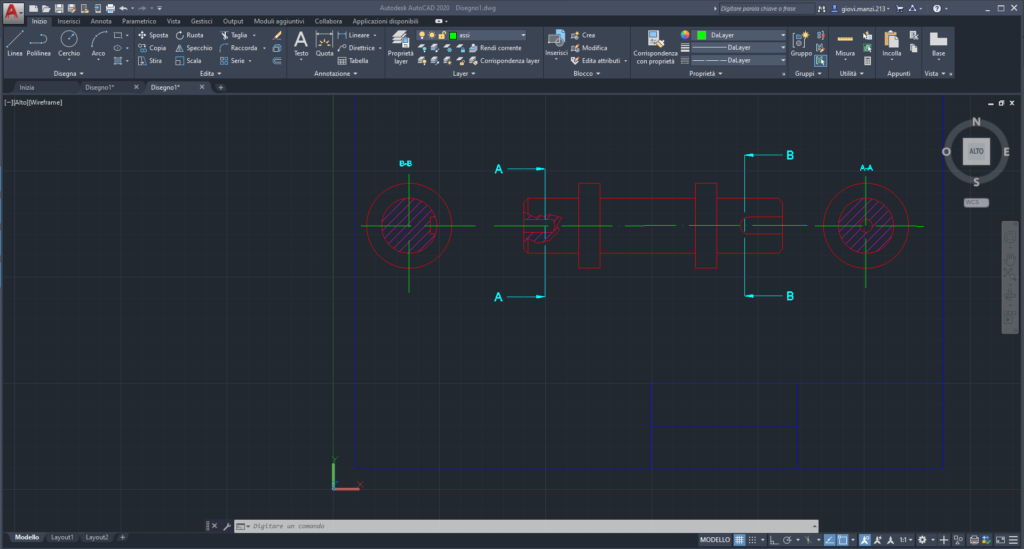

Mentre tramite il taglio possiamo preparare dei progetti con materiali che per uno stampatore potrebbero essere più difficilmente accessibili come legno, plexiglass e altri materiali in forma di laminato (spessori e materiali sonno limitati dalla potenza e, anche se non si direbbe, il COLORE del raggio).

Per esempio possiamo fare dei portapenne in legno, risparmiando tempo, materiale e pazienza!!!

Nei prossimi articoli approfondiremo il funzionamento, la fisica e come interagisce il laser sui vari materiali

E anche per oggi è tutto, rimani aggiornato sulle novità in uscita qui.